Teilchenverstärkte Verbundwerkstoffe - auch als Teilchenverbundwerkstoffe oder partikelverstärkte Verbundwerkstoffe bekannt - gehören zu einer der vielseitigsten und leistungsfähigsten Werkstoffgruppen der modernen Technik. Sie ermöglichen die Kombination unterschiedlicher Materialien zu einem Gesamtwerkstoff mit maßgeschneiderten Eigenschaften. Doch was genau verbirgt sich hinter dem Begriff? Welche Vorteile bieten diese Werkstoffe - und wo kommen sie zum Einsatz?

Inhalt:

Was sind teilchenverstärkte Verbundwerkstoffe?

Teilchenverbundwerkstoffe sind eine besondere Form von Verbundwerkstoffen, bei denen eine Matrix (die meist aus Metall, Keramik oder Polymer bestehende Grundsubstanz) durch fein verteilte Partikel eines anderen Materials verstärkt wird. Diese eingebetteten Teilchen verbessern gezielt die mechanischen, thermischen oder tribologischen Eigenschaften des Werkstoffs. Das Ergebnis ist ein neues, leistungsfähigeres Material mit deutlich verbesserter Härte, Verschleißbeständigkeit, Druckfestigkeit oder Temperaturresistenz im Vergleich zum reinen Matrixwerkstoff.

Anders als bei faser- oder schichtverstärkten Verbundsystemen beruht die Verstärkung bei teilchenverstärkten Werkstoffen auf fein verteilten, diskreten Partikeln, die innerhalb der Matrix gleichmäßig oder bei Bedarf auch gezielt lokalisiert eingebracht werden. Diese Mikrostruktur ermöglicht eine kontrollierte Beeinflussung von Werkstoffeigenschaften - etwa durch Variation von Partikelgröße, -form, -verteilung und -volumenanteil. Je nach Auswahl der Werkstoffkomponenten lassen sich partikelverstärkte Verbundwerkstoffe exakt auf ihre spätere Anwendung hin maßschneidern: Von Hochleistungswerkzeugen bis hin zu Leichtbaukomponenten in der Mobilität.

Teilchenverbundwerkstoffe: Typen und Beispiele

Teilchenverbundwerkstoffe finden in zahlreichen industriellen Anwendungen Verwendung - insbesondere dort, wo konventionelle Werkstoffe an ihre Grenzen stoßen. Die gezielte Kombination von Matrix und Verstärkungspartikeln eröffnet vielfältige Möglichkeiten zur Materialanpassung. Im Folgenden sind einige der wichtigsten und bewährtesten Beispiele aus der Praxis angeführt:

1. Hartmetalle (z. B. Wolframkarbid mit Cobalt-Matrix)

Hartmetalle zählen zu den bekanntesten teilchenverstärkten Verbundwerkstoffen. Ein klassisches Beispiel ist Wolframkarbid (WC) in einer Cobalt-Matrix (Co). Die extrem harten WC-Partikel sorgen für außergewöhnliche Verschleißfestigkeit und Druckhärte, während das Cobalt als duktiles Bindemittel die Zähigkeit erhöht.

Einsatzbereiche:

- Zerspanungs- und Bohrwerkzeuge

- Fräser, Drehmeißel und Schneidplatten

- Verschleißteile im Maschinenbau

Diese Werkstoffe verbinden höchste Härte mit ausreichender Bruchzähigkeit, ideal für den Dauereinsatz unter hoher mechanischer Belastung.

2. Aluminium-Matrix-Verbundwerkstoffe mit Keramikpartikeln

Bei Aluminium-basierten Teilchenverbundwerkstoffen werden keramische Partikel wie Siliziumkarbid (SiC), Aluminiumoxid (Al₂O₃) oder Bornitrid (BN) in die Leichtmetall-Matrix eingebracht. Ziel ist es, die ausgezeichnete Gewichtseffizienz von Aluminium mit einer deutlich verbesserten Verschleiß- und Temperaturbeständigkeit zu kombinieren.

Einsatzbereiche:

- Bremsscheiben, Kolben und Motorkomponenten

- Strukturbauteile in der Luft- und Raumfahrt

- Thermisch belastete Leichtbauelemente

Dank ihres hervorragenden Eigenschaftsprofils tragen diese Werkstoffe entscheidend zur Effizienzsteigerung und Gewichtsreduktion in der Mobilitätsbranche bei.

3. Oxidkeramische Teilchenverbundstoffe

Oxidkeramiken auf Basis von Zirkonoxid (ZrO₂), Aluminiumoxid (Al₂O₃) oder Magnesiumoxid (MgO) werden oft als Matrixmaterial verwendet, das durch zusätzliche feine Oxidpartikel weiter modifiziert wird. Diese Werkstoffe zeichnen sich durch extrem hohe Temperaturbeständigkeit, chemische Stabilität und elektrische Isolationsfähigkeit aus.

Einsatzbereiche:

- Hochtemperaturdämmung in der Energie- und Verfahrenstechnik

- Komponenten in der Mikroelektronik

- Hochfeste, nichtleitende Bauteile in der Medizintechnik

Oxidkeramische Teilchenverbundwerkstoffe sind erste Wahl für extreme Umgebungen, ob in aggressiven Medien oder bei Temperaturen über 1000 °C.

4. Biobasierte Teilchenverbundwerkstoffe

Biobasierte Teilchenverbundwerkstoffe stellen eine zukunftsorientierte Werkstoffklasse dar, bei der nachwachsende oder recycelte Partikel (etwa aus Cellulose, Lignin, Reisschalenasche, Naturfasern oder anderen organischen Reststoffen) in eine biologisch abbaubare oder konventionelle Polymermatrix eingebracht werden. Ziel ist die Entwicklung umweltfreundlicher Materialien mit funktionellem Zusatznutzen wie erhöhter Festigkeit oder verbesserten Barriereeigenschaften.

Einsatzbereiche:

- Verpackungsindustrie (biologisch abbaubare Verpackungen mit hoher Formstabilität)

- Konsumgüter (z. B. Gehäuse oder Bauteile aus Bio-Composites)

- Bauwesen (leicht verfügbare, ressourcenschonende Verbundplatten und Profile)

Biobasierte Teilchenverbundwerkstoffe bieten eine ideale Kombination aus technischer Leistungsfähigkeit und ökologischer Verantwortung - ein wachsendes Innovationsfeld mit großem Potenzial für nachhaltige Produktentwicklung.

Aufbau & Struktur partikelverstärkter Verbundwerkstoffe

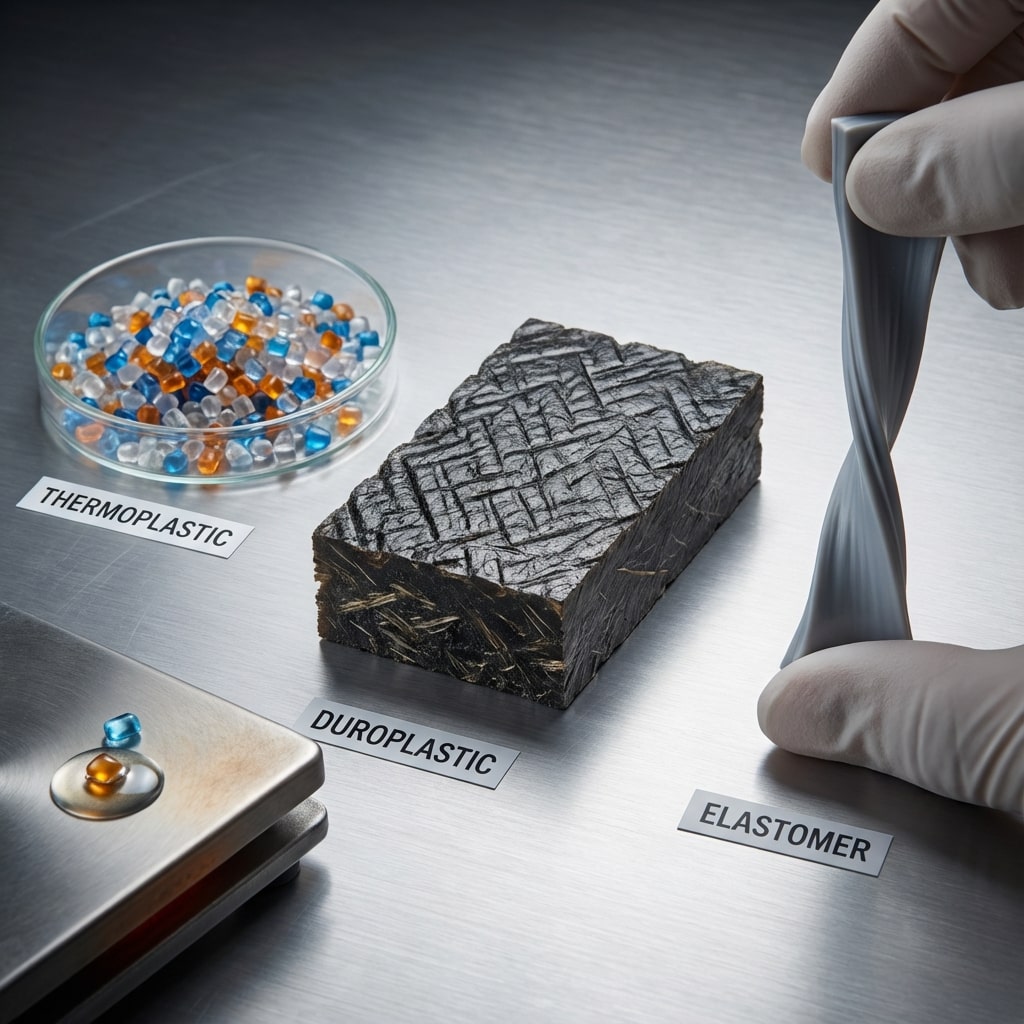

Teilchenverstärkte Verbundwerkstoffe zeichnen sich durch einen klar definierten, zweiphasigen Aufbau aus. Sie bestehen im Wesentlichen aus zwei funktionellen Hauptkomponenten, die im Zusammenspiel die besonderen Materialeigenschaften erzeugen:

Matrixmaterial: Die tragende Grundstruktur

Die Matrix bildet die kontinuierliche Phase des Verbundwerkstoffs. Sie umschließt und bindet die Verstärkungsteilchen und sorgt für die Formgebung sowie den strukturellen Zusammenhalt des Gesamtsystems. Je nach Anwendung kann das Matrixmaterial aus Metall, Keramik oder Polymer bestehen.

Die Hauptfunktionen der Matrix sind:

- Übertragung mechanischer Lasten auf die Verstärkungspartikel

- Schutz der Partikel vor äußeren Einflüssen (z. B. Korrosion oder Oxidation)

- Bestimmung von Verarbeitbarkeit, Formstabilität und chemischer Beständigkeit

Beispiele für typische Matrixmaterialien:

- Aluminium oder Magnesium in Leichtmetall-Verbunden

- Epoxidharze oder Thermoplaste in polymerbasierten Systemen

- Zirkonoxid oder Siliziumnitrid in keramischen Verbunden

Verstärkungspartikel: Die eigentlichen Funktionsträger

Die eingebetteten Verstärkungspartikel sind kleine, feste Bestandteile, die gezielt zur Verbesserung bestimmter Werkstoffeigenschaften eingebracht werden. Diese Partikel bestehen häufig aus Karbiden, Oxiden, Nitriden oder anderen hochfesten keramischen Materialien.

Ihre Funktionen umfassen:

- Steigerung der Festigkeit und Härte

- Verbesserung des Verschleiß- und Abriebverhaltens

- Erhöhung der Temperatur- und Druckbeständigkeit

Die Eigenschaften der Partikel selbst - insbesondere Größe, Form, Oberflächenbeschaffenheit und Volumenanteil - beeinflussen maßgeblich die Leistungsfähigkeit des Verbundwerkstoffs.

In der Regel sind die Verstärkungsteilchen gleichmäßig in der Matrix verteilt, um eine homogene Belastung und Materialreaktion zu gewährleisten. In speziellen Anwendungen können die Partikel jedoch auch gerichtet eingebracht oder lokal konzentriert werden, etwa zur gezielten Verstärkung stark beanspruchter Zonen.

Die Größenordnung der Partikel reicht von wenigen Nanometern (z. B. bei nanoskaligen Oxidpartikeln) bis zu mehreren Mikrometern, abhängig von Anwendungsbereich und Fertigungsverfahren. Dabei gilt: Je kleiner die Partikel, desto größer ist die spezifische Oberfläche und damit auch der potenzielle Einfluss auf die Werkstoffeigenschaften.

Grenzflächen: Die Schlüsselzone der Verbundwirkung

Eine oft unterschätzte, aber zentrale Rolle spielt die Grenzfläche zwischen Matrix und Partikel. Hier entscheidet sich, wie gut mechanische Spannung übertragen, Wärme abgeleitet oder Materialversagen verhindert werden kann. Eine optimale Partikel-Matrix-Haftung ist daher essenziell für die Funktionsfähigkeit des Werkstoffs.

Materialeigenschaften & Vorteile

Partikelverstärkte Verbundwerkstoffe zeichnen sich durch ein äußerst breites Eigenschaftsspektrum aus, das sich gezielt anwendungsspezifisch einstellen lässt. Durch die Kombination einer geeigneten Matrix mit funktionalen Verstärkungspartikeln entstehen Materialien, die klassischen Werkstoffen in vielerlei Hinsicht überlegen sind.

Im Folgenden sind die zentralen Leistungsmerkmale zusammengefasst:

Herstellungsmethoden im Überblick

Die Wahl des Herstellungsverfahrens hängt maßgeblich von der Art der Matrix, der Partikelgröße sowie den gewünschten Werkstoffeigenschaften ab. Unterschiedliche Verfahren haben sich je nach Materialsystem und Anwendungsbereich bewährt. Zu den wichtigsten zählen:

1. Gießverfahren

Gießverfahren sind vor allem bei metallischen Matrizes wie Aluminium oder Magnesium weit verbreitet. Dabei werden die Verstärkungspartikel (z. B. Keramiken oder Karbide) in die geschmolzene Metallmatrix eingebracht und mithilfe von mechanischem Rühren oder Ultraschall gleichmäßig verteilt. Nach dem Erstarren entsteht ein Verbundwerkstoff mit homogener Mikrostruktur. Diese Methode eignet sich besonders für die Herstellung größerer Bauteile sowie für die kosteneffiziente Serienproduktion im Leichtmetall-Bereich etwa in der Automobil- oder Luftfahrtindustrie.

2. Pulvermetallurgische Verfahren

Im Gegensatz zum Gießen, bei dem mit einer flüssigen Matrix gearbeitet wird, basiert das pulvermetallurgische Verfahren auf der Verarbeitung feinkörniger Metall- und Verstärkungspulver im festen Zustand. Die Pulver werden zunächst homogen gemischt, dann in Form gepresst und anschließend durch Sintern zu einem dichten Werkstück verbunden. Beim Sintern wird das Pulver unter Hitze und Druck verdichtet, ohne dabei vollständig zu schmelzen. Dadurch entsteht ein Werkstoff mit sehr feiner Partikelverteilung und hoher Maßgenauigkeit - ideal für präzise, verschleißfeste Komponenten wie Schneidplatten, Lager oder Hochleistungswerkzeuge. Dieses Verfahren wird bevorzugt eingesetzt, wenn extreme Härte, geringe Porosität und kompakte Geometrien erforderlich sind.

3. In-situ-Synthese

Bei dieser Methode entstehen die Verstärkungsteilchen direkt im Matrixmaterial, meist durch gezielte chemische Reaktionen während der Verarbeitung. Das ermöglicht eine extrem feine und gleichmäßige Partikelverteilung sowie eine besonders starke Haftung an der Matrix - ein entscheidender Vorteil für die mechanische Belastbarkeit. Die In-situ-Synthese wird vor allem bei hochbeanspruchten Spezialwerkstoffen eingesetzt, etwa in der Luftfahrt, der Energietechnik oder bei sicherheitskritischen Komponenten mit höchsten Anforderungen an Struktur und Haltbarkeit.

4. Spritzguss und Extrusion (für polymerbasierte Verbunde)

Bei diesem Verfahren werden Kunststoffgranulate mit geeigneten Partikelfüllstoffen wie Kreide, Talkum, Glasperlen oder biogenen Partikeln versetzt und anschließend über Spritzguss oder Extrusion verarbeitet. Diese Technik ist besonders kosteneffizient und eignet sich hervorragend für die Serienfertigung komplexer Geometrien. Gleichzeitig lassen sich über die Wahl der Partikel gezielt Oberflächeneigenschaften wie Glanz, Härte, Barrierewirkung oder Haptik beeinflussen. Ein typisches Einsatzfeld sind funktionale Gehäuse, Konsumgüter oder technische Kunststoffteile mit zusätzlichem Leistungsnutzen.

Herausforderungen bei der Entwicklung und Verarbeitung von Teilchenverbundwerkstoffen

So leistungsfähig partikelverstärkte Verbundwerkstoffe auch sind - ihre Entwicklung und Verarbeitung bringt technische und wirtschaftliche Herausforderungen mit sich. Eine präzise Abstimmung aller Materialkomponenten und Prozesse ist entscheidend für die Qualität des Endprodukts.

PUCo-Consulting unterstützt Unternehmen dabei, diese Herausforderungen frühzeitig zu erkennen und gezielt zu lösen - mit fundierter Werkstoffanalyse, verfahrenstechnischem Know-how und individueller Beratung entlang der gesamten Wertschöpfungskette.

Typische Anwendungen teilchenverstärkter Verbundwerkstoffe

Dank ihrer gezielt einstellbaren Eigenschaften finden partikelverstärkte Verbundwerkstoffe in einer Vielzahl technischer Anwendungen Verwendung - überall dort, wo klassische Werkstoffe an ihre Grenzen stoßen. Besonders relevant sind sie in den folgenden Branchen:

Maschinenbau & Werkzeugtechnik

Ideal für hochbeanspruchte Bauteile wie Lager, Gleitführungen, Schneidplatten oder Fräswerkzeuge. Hier punkten Teilchenverbundwerkstoffe mit hoher Verschleißfestigkeit, Druckhärte und Maßhaltigkeit.

Automobilindustrie

Eingesetzt in Leichtbau-Komponenten wie Bremsscheiben, Motorteilen oder Strukturbauteilen. Die Kombination aus geringem Gewicht und hoher mechanischer Belastbarkeit trägt zur Effizienzsteigerung und Reduktion des CO₂-Ausstoßes bei.

Luft- & Raumfahrt

Gefragt für temperaturbeständige und gewichtssensitive Komponenten, etwa in Triebwerksnähe, Wärmeschutzsystemen oder Strukturverstärkungen. Teilchenverbundwerkstoffe ermöglichen hohe Sicherheit bei gleichzeitig niedrigem Materialeinsatz.

Elektrotechnik & Elektronik

Verwendet als wärmeleitende, aber elektrisch isolierende Werkstoffe - etwa in Kühlkörpern, Leistungselektronikgehäusen oder Isolationsmaterialien mit funktionalen Zusatzmerkmalen.

Medizintechnik

Eingesetzt in chirurgischen Instrumenten, Implantaten oder Dentalwerkstoffen, wo es auf Biokompatibilität, Härte und Korrosionsbeständigkeit ankommt. Auch antibakterielle oder strahlenundurchlässige Effekte können gezielt integriert werden.

Fazit: Vielseitige Werkstoffe mit großem Potenzial

Teilchenverstärkte Verbundwerkstoffe bieten eine besonders vielseitige Möglichkeit, Materialien gezielt auf technische Anforderungen hin zu optimieren. Ob höhere Festigkeit, verbesserte Verschleißbeständigkeit, Temperaturstabilität oder funktionale Zusatzeigenschaften - durch die Kombination von Matrix und Partikeln lassen sich maßgeschneiderte Werkstoffe realisieren, die klassischen Materialien deutlich überlegen sind.

Gleichzeitig erfordern Entwicklung und Verarbeitung ein tiefes Verständnis für Mikrostruktur, Grenzflächenverhalten und Fertigungstechnik. Je nach Einsatzgebiet kommen unterschiedliche Verfahren zum Einsatz: Von Gießen und Sintern über In-situ-Synthese bis hin zu Spritzgusslösungen im Polymerbereich.

Ob im Maschinenbau, der Luftfahrt, der Elektrotechnik oder im Bereich nachhaltiger Biowerkstoffe, teilchenverstärkte Verbundwerkstoffe erschließen laufend neue Anwendungsfelder und tragen entscheidend zur technologischen Weiterentwicklung bei. PUCo-Consulting unterstützt Unternehmen dabei, diese Potenziale gezielt zu nutzen - mit technischer Expertise, materialwissenschaftlichem Know-how und einem klaren Fokus auf Qualität, Wirtschaftlichkeit und Zukunftsfähigkeit.

Weitere interessante Ratgeber:

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.