Schichtverbundwerkstoffe zählen zu den vielseitigsten Materialien der modernen Werkstofftechnik und spielen eine entscheidende Rolle in zahlreichen Industrien. Durch die gezielte Kombination verschiedener Schichten mit unterschiedlichen Eigenschaften entstehen Werkstoffe, die optimale Funktionalität, Leichtigkeit und Festigkeit vereinen. Diese innovativen Materialien ermöglichen es, spezifische Anforderungen präzise zu erfüllen und dabei die Vorteile mehrerer Werkstoffe in einem einzigen Bauteil zu nutzen.

Inhalt:

Was sind Schichtverbundwerkstoffe?

Schichtverbundwerkstoffe sind mehrschichtige Materialien, die durch die Kombination verschiedener Einzelschichten zu einem funktionalen Gesamtverbund entstehen. Jede Schicht übernimmt dabei eine spezifische Aufgabe und trägt mit ihren individuellen Eigenschaften zum Gesamtverhalten des Werkstoffs bei. Die Schichten können aus Metallen, Kunststoffen, Keramiken oder anderen Materialien bestehen und werden durch verschiedene Verbindungstechniken miteinander vereint.

Im Gegensatz zu homogenen Materialien, bei denen die Eigenschaften über den gesamten Querschnitt gleichbleibend sind, nutzen Schichtverbundwerkstoffe die gezielte Anordnung unterschiedlicher Werkstoffe, um optimale Ergebnisse zu erzielen. Die Verbindung zwischen den Schichten erfolgt dabei über stoffschlüssige, formschlüssige oder kraftschlüssige Verfahren, wodurch eine dauerhafte und belastbare Einheit entsteht. Diese Bauweise ermöglicht es, Materialeigenschaften maßzuschneidern und genau auf die jeweilige Anwendung abzustimmen.

Welche Arten von Schichtverbundwerkstoffen gibt es?

Die Vielfalt der Schichtverbundwerkstoffe ergibt sich aus den unterschiedlichen Kombinationsmöglichkeiten der einzelnen Schichten:

1. Metall-Kunststoff-Verbunde

Diese Verbundwerkstoffe kombinieren die Festigkeit und Steifigkeit von Metallen mit dem geringen Gewicht und der Korrosionsbeständigkeit von Kunststoffen. Typische Anwendungen finden sich in der Verpackungsindustrie und im Fahrzeugbau, wo sowohl mechanische Stabilität als auch Gewichtseinsparung gefordert sind.

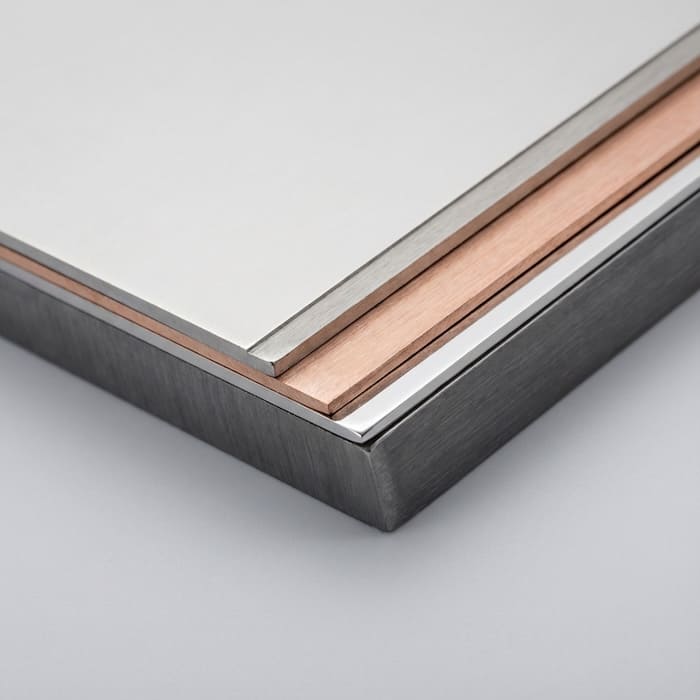

2. Metall-Metall-Verbunde

Hier werden verschiedene Metalle miteinander kombiniert, um spezielle Eigenschaftsprofile zu erreichen. Ein klassisches Beispiel ist plattiertes Material, bei dem ein kostengünstiges Grundmetall mit einer dünnen Schicht eines hochwertigen Metalls überzogen wird. So lassen sich etwa Korrosionsschutz und mechanische Festigkeit optimal kombinieren.

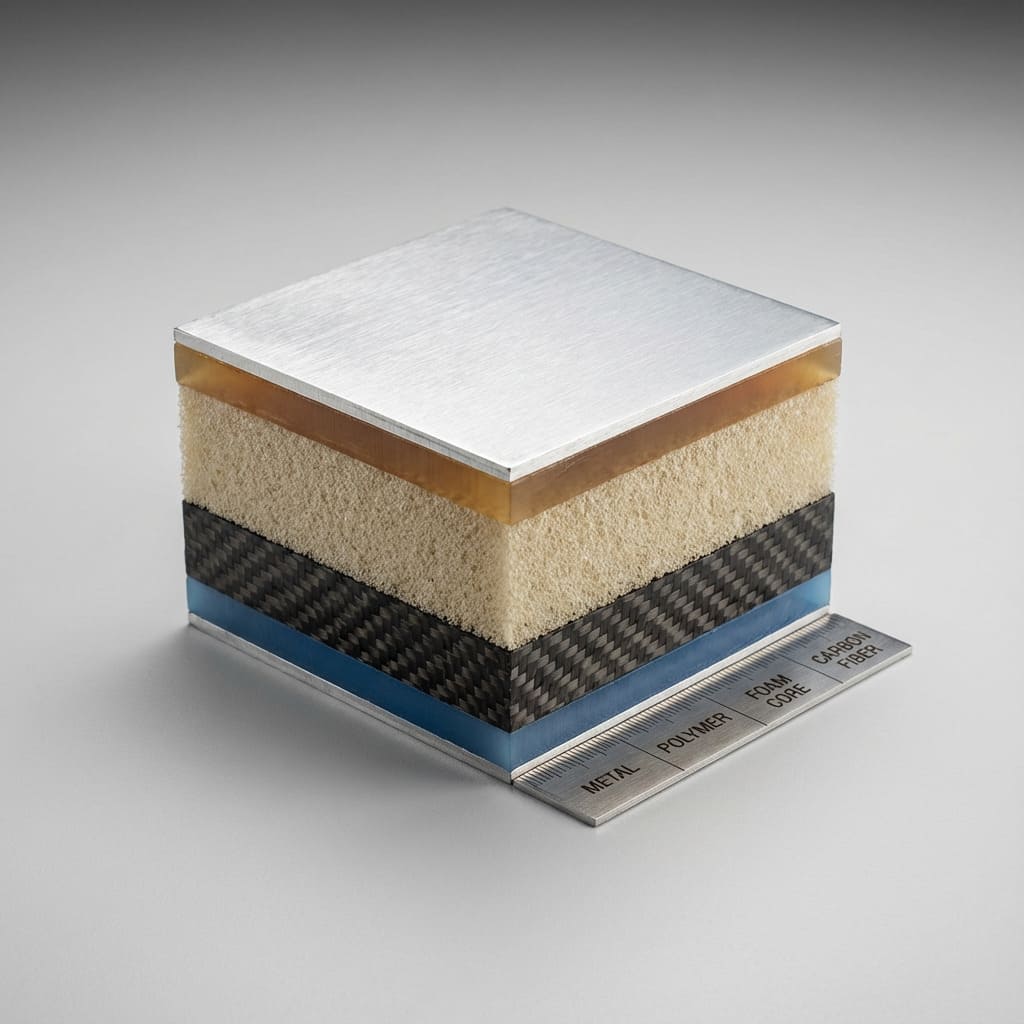

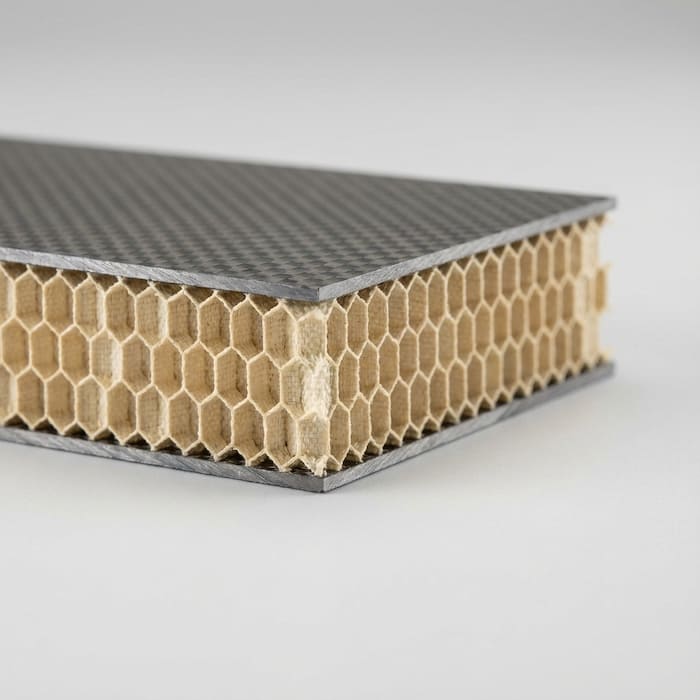

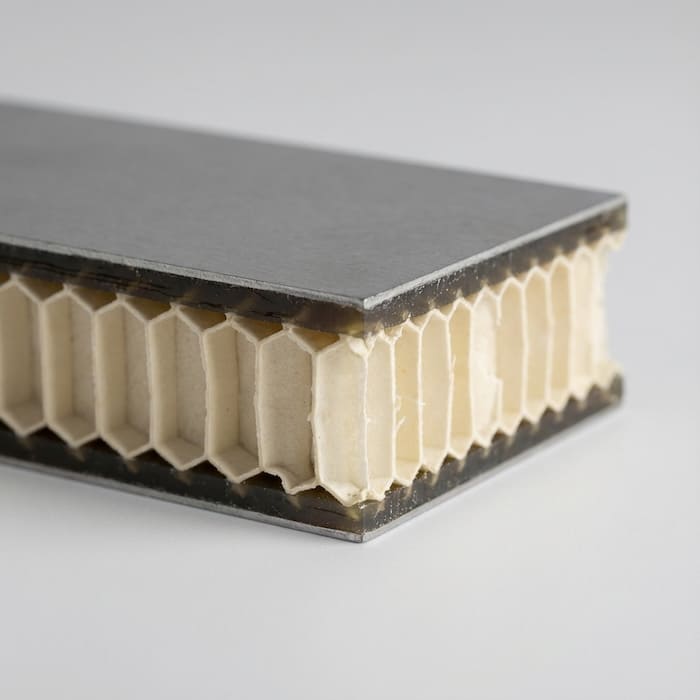

3. Sandwich-Strukturen

Sandwich-Materialien bestehen aus zwei festen Deckschichten und einem leichten Kern, meist aus Schaum, Waben oder anderen zellularen Strukturen. Diese Bauweise bietet ein optimales Verhältnis zwischen Biegesteifigkeit und Gewicht und wird häufig im Flugzeugbau, Bootsbau und bei großflächigen Bauelementen eingesetzt.

4. Laminatstrukturen

Laminate bestehen aus mehreren dünnen Schichten gleicher oder unterschiedlicher Materialien, welche funktional aufeinander abgestimmt und übereinander angeordnet werden. Sie finden breite Anwendung in der Möbelindustrie, bei Verpackungen und in der Elektronik, wo eine Kombination aus vielfältigen Eigenschaften wie Barriereeigenschaften, Bedruckbarkeit und Schutzfunktion erforderlich ist.

Aufbau & Struktur von Schichtverbundwerkstoffen

Die Struktur von Schichtverbundwerkstoffen ist durch den schichtweisen Aufbau charakterisiert, wobei jede Komponente eine definierte Funktion erfüllt:

Deckschichten

Die äußeren Schichten haben meist eine Schutzfunktion und bestimmen das äußere Erscheinungsbild des Materials. Sie müssen Umwelteinflüssen wie UV-Strahlung, Feuchtigkeit oder mechanischer Beanspruchung standhalten. Bei Sandwich-Strukturen übernehmen die Deckschichten zusätzlich die Aufnahme von Zug- und Druckkräften.

Kernschicht

Der Kern verleiht dem Verbund seine Steifigkeit und Formstabilität, ohne dabei unnötiges Gewicht hinzuzufügen. Je nach Anwendung können Kernmaterialien wie Schäume, Waben, Holzwerkstoffe oder andere leichte Füllstoffe zum Einsatz kommen. Die Kernschicht ist entscheidend für das Biegeverhalten des Gesamtverbunds.

Zwischenschichten und Haftvermittler

Zwischen den Hauptkomponenten können Haftvermittler oder Klebeschichten erforderlich sein, um eine dauerhafte Verbindung zu gewährleisten. Diese Zwischenschichten sind besonders wichtig bei der Kombination von Materialien mit unterschiedlichen chemischen oder physikalischen Eigenschaften. Sie sorgen für die notwendige Haftung und können zusätzlich Spannungen zwischen den Schichten ausgleichen.

Funktionsweise von Schichtverbundwerkstoffen

Die herausragenden Eigenschaften von Schichtverbundwerkstoffen basieren auf mehreren grundlegenden Prinzipien:

Schichtspezifische Funktionsverteilung:

Jede Schicht übernimmt eine klar definierte Aufgabe im Gesamtverbund. Während etwa bei einer Getränkedose die äußere Schicht für die Bedruckbarkeit sorgt, schützt eine innere Beschichtung den Inhalt vor dem Metall und verhindert chemische Reaktionen.

Verbundwirkung:

Durch die feste Verbindung der einzelnen Schichten entsteht ein Material, dessen Gesamteigenschaften mehr sind als die Summe seiner Teile. Die Kraftübertragung zwischen den Schichten ermöglicht es, dass der Verbund als Einheit auf Belastungen reagiert.

Spannungsverteilung:

Der schichtweise Aufbau erlaubt eine gezielte Steuerung der Spannungsverteilung im Material. Bei Sandwich-Strukturen nehmen die Deckschichten die Biegespannungen auf, während der Kern hauptsächlich Schubkräfte überträgt. Diese intelligente Lastverteilung führt zu außergewöhnlich effizienten Konstruktionen.

Beispiele für Schichtverbundwerkstoffe

In der Praxis finden sich zahlreiche Anwendungsbeispiele für Schichtverbundwerkstoffe:

Herstellungsmethoden

Die Produktion von Schichtverbundwerkstoffen erfolgt durch verschiedene Fertigungsverfahren:

Kaschieren:

Beim Kaschieren werden vorgefertigte Schichten mittels Klebstoffen oder thermischer Aktivierung miteinander verbunden. Dieses Verfahren eignet sich besonders für großflächige Verbunde und ermöglicht eine präzise Kontrolle der Schichtdicken.

Walzplattieren:

Bei diesem mechanischen Verfahren werden Metallbleche unter hohem Druck und gegebenenfalls erhöhter Temperatur miteinander verbunden. Die dabei entstehende stoffschlüssige Verbindung zeichnet sich durch hohe Festigkeit und Dauerhaftigkeit aus.

Coextrusion:

Mehrere Kunststoffschichten werden gleichzeitig durch eine gemeinsame Düse extrudiert und verbinden sich dabei direkt im schmelzflüssigen Zustand. Diese Methode ermöglicht die kontinuierliche Herstellung von Mehrschichtfolien mit präzise definierten Schichtdicken.

Spritz- und Pressgießen:

Für komplexe dreidimensionale Bauteile können Schichtverbunde auch durch sequenzielles Spritzgießen hergestellt werden, bei dem verschiedene Materialien nacheinander in eine Form eingespritzt werden.

Sicherheitsvorkehrungen

Bei der Herstellung und Verarbeitung von Schichtverbundwerkstoffen sind spezifische Sicherheitsaspekte zu beachten:

Arbeitssicherheit bei der Verarbeitung:

Je nach eingesetzten Materialien können beim Schneiden, Bohren oder Schleifen gesundheitsgefährdende Stäube oder Dämpfe entstehen. Entsprechende Absauganlagen und persönliche Schutzausrüstung sind daher unerlässlich.

Klebstoff- und Lösemittelhandhabung:

Viele Verbindungsverfahren erfordern den Einsatz von Klebstoffen oder lösemittelhaltigen Substanzen. Eine ausreichende Belüftung, Hautschutz und die Einhaltung der Sicherheitsdatenblätter sind hier besonders wichtig.

Brandschutz:

Einige Schichtverbundwerkstoffe, insbesondere solche mit Kunststoffkomponenten, können brennbar sein. Bei der Planung von Bauwerken müssen entsprechende brandschutztechnische Anforderungen berücksichtigt werden.

Vorteile & Nachteile von Schichtverbundwerkstoffen

Schichtverbundwerkstoffe bieten zahlreiche Vorzüge, bringen jedoch auch gewisse Herausforderungen mit sich:

Die maßgeschneiderte Funktionalität steht im Vordergrund - jede Schicht kann optimal auf ihre Aufgabe abgestimmt werden. Dadurch lassen sich Materialeigenschaften kombinieren, die in einem einzelnen Werkstoff nicht vereinbar wären. Ein weiterer bedeutender Vorteil ist das hervorragende Festigkeits-Gewichts-Verhältnis, insbesondere bei Sandwich-Strukturen. Zudem ermöglichen Schichtverbundwerkstoffe eine Kostenoptimierung, da teure Materialien nur dort eingesetzt werden, wo sie wirklich benötigt werden. Die Designflexibilität erlaubt es, optische und funktionale Anforderungen elegant zu verbinden.

Die Herstellung kann komplex und kostenintensiv sein, insbesondere wenn mehrere verschiedene Fertigungsschritte erforderlich sind. Das Recycling gestaltet sich oft schwierig, da die verschiedenen Schichten zunächst getrennt werden müssen. Bei mechanischer Beschädigung können Delaminationen auftreten, bei denen sich die Schichten voneinander lösen. Zudem erfordert die Entwicklung neuer Schichtverbundwerkstoffe umfangreiches Know-how über die Wechselwirkungen zwischen den Materialien.

Anwendungsbereiche von Schichtverbundwerkstoffen

Die Einsatzgebiete für Schichtverbundwerkstoffe sind außerordentlich vielfältig:

Automobilindustrie

In der Automobilindustrie ermöglichen Schichtverbundwerkstoffe die Herstellung von Karosserieteilen, die gleichzeitig leicht, stabil und korrosionsbeständig sind. Akustische Dämmelemente und Bodenplatten profitieren von der Kombination verschiedener Materialschichten mit spezifischen Dämpfungseigenschaften.

Anwendungsbeispiele:

- Bodengruppen mit integriertem Schallschutz

- Verbundbleche für Außenhaut

- Mehrschichtige Unterbodenverkleidungen

Bauindustrie

Im Bauwesen kommen Schichtverbundwerkstoffe vor allem als Fassadenelemente, Dämmpaneele und Wandverkleidungen zum Einsatz. Die Kombination aus tragender Funktion, Wärmedämmung und witterungsbeständiger Oberfläche macht sie besonders wirtschaftlich.

Anwendungsbeispiele:

- Verbundfassadenpaneele

- Mehrschichtige Dämmelemente

- Sandwich-Dachelemente

Verpackungsindustrie

Die Verpackungsindustrie nutzt Schichtverbundwerkstoffe intensiv für Lebensmittelverpackungen, bei denen verschiedene Barrierefunktionen gegen Sauerstoff, Feuchtigkeit und Licht erforderlich sind. Durch den schichtweisen Aufbau lassen sich diese Anforderungen optimal erfüllen.

Anwendungsbeispiele:

- Getränkekartons

- Flexible Folienverpackungen

- Standbodenbeutel

Luft- und Raumfahrt

In der Luft- und Raumfahrt sind Sandwich-Strukturen unverzichtbar für Innenverkleidungen, Fußböden und Strukturbauteile. Das extrem niedrige Gewicht bei gleichzeitig hoher Steifigkeit ist hier von entscheidender Bedeutung.

Anwendungsbeispiele:

- Kabinenwandverkleidungen

- Gepäckfachböden

- Sekundärstrukturen

Zusammenfassung & Fazit

Schichtverbundwerkstoffe vereinen durch ihren intelligenten schichtweisen Aufbau die Vorteile verschiedener Materialien in einem einzigen Werkstoff. Die gezielte Kombination von Metallen, Kunststoffen, Keramiken oder anderen Werkstoffen ermöglicht es, maßgeschneiderte Lösungen für komplexe Anforderungen zu schaffen. Von der Automobilindustrie über das Bauwesen bis hin zur Verpackungstechnik - Schichtverbundwerkstoffe sind aus modernen Produktionsprozessen nicht mehr wegzudenken.

Die verschiedenen Herstellungsverfahren wie Kaschieren, Walzplattieren oder Coextrusion erlauben eine flexible Anpassung an spezifische Anforderungen. Trotz gewisser Herausforderungen beim Recycling und der teilweise komplexen Fertigung überwiegen die Vorteile deutlich: Gewichtsersparnis, funktionale Optimierung und wirtschaftliche Effizienz machen Schichtverbundwerkstoffe zu einem unverzichtbaren Bestandteil moderner Werkstofftechnologie. Mit fortschreitender Entwicklung neuer Materialien und Verbindungstechniken wird ihre Bedeutung in Zukunft weiter zunehmen.

Weitere interessante Ratgeber:

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.