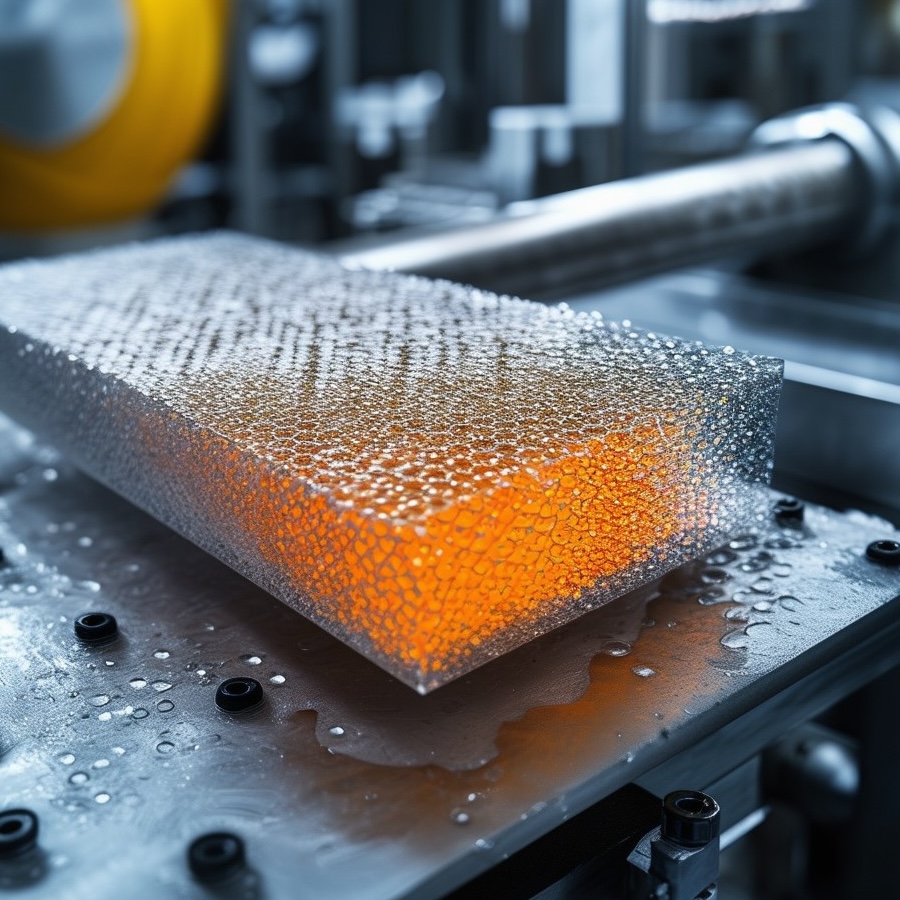

Die Entwicklung neuer Faserverbundwerkstoffe ist von entscheidender Bedeutung für eine Vielzahl von Branchen. Epoxidharz- und Polyurethansysteme sind zwei hochmoderne Polymermaterialien, die in verschiedensten Anwendungen eingesetzt werden können. Die Materialentwicklung mit Epoxidharz- und Polyurethansystemen bietet eine Vielzahl von Möglichkeiten für Innovation und Fortschritt. Nutzen Sie die zahlreichen Anwendungen und den breiten Anwendungsbereich dieser Kunstharze, um neue Märkte zu erschließen und das Wachstum Ihres Unternehmens voranzutreiben.

Materialentwicklung mit Kunstharzen: Innovative Lösungen für Hightech-Anwendungen

Wir sind Ihr Experte für die Entwicklung maßgeschneiderter Faserverbundwerkstoffe mit hochmodernen Epoxidharz- und Polyurethansystemen. Dank unseres tiefgreifenden Verständnisses der Chemie und detaillierten Prozesskenntnissen bieten wir Ihnen individuell angepasste Materiallösungen, die höchste Ansprüche erfüllen. Unsere Leistung umfasst sämtliche Aspekte der Materialentwicklung, von der Basischemie bis hin zu spezialisierten Anwendungen:

1. Fundamentale Chemie und Anwendungsgebiete

Entdecken Sie das Potenzial von Epoxidharz- und Polyurethanmaterialien mit unserem fundierten Wissen über ihre chemischen Grundlagen. Ob für industrielle Zwecke oder für spezifische Produkte, wir bestimmen das optimale Harzsystem, das Ihre mechanischen, thermischen und chemischen Anforderungen exakt erfüllt.

2. Formulierung und Präzisionsmischung

Die Kunst der Materialentwicklung beginnt bereits bei der Formulierung. Wir kombinieren passende Harz- und Härterkomponenten und fügen präzise abgestimmte Zusatzstoffe hinzu, um die endgültigen Produkteigenschaften zu steuern. Unser Augenmerk liegt auf der Erzielung homogener Mischungen durch perfektionierte Verarbeitungsbedingungen, wie Temperatur- und Mischungssteuerung.

3. Prozesssteuerung und Aushärtung

Die richtige Steuerung des Verarbeitungsprozesses und der Aushärtung ist entscheidend, um die gewünschten Eigenschaften des Endmaterials zu erreichen. Für Epoxidharze ist die Temperaturkontrolle während der Aushärtung von großer Bedeutung, da sie die chemische Reaktionsgeschwindigkeit und damit die Härtung beeinflusst. Für Polyurethansysteme müssen Isocyanat, Polyol und Kettenverlängerer sowie Katalysatoren und Zusatzstoffe im richtigen Verhältnis gemischt werden, um die gewünschten Härtegrade und alle jeweils relevanten Materialeigenschaften zu erreichen.

4. Charakterisierung und Qualitätssicherung

Unsere Leistung garantiert höchste Materialqualität durch jahrzehntelange praktische Entwicklungserfahrung mit komplexen Fertigungsprozessen und kompetente Beratung bei allen notwendigen Materialeigenschafts- und Qualitätskontrollprüfungen.

5. Weiterentwicklung und Anwendungsoptimierung

Unsere Arbeit endet nicht mit der Erstentwicklung – wir engagieren uns für die fortlaufende Verbesserung und Erweiterung des Anwendungsspektrums der entwickelten Materialien. Durch ständiges Feedback und fortlaufende Forschung sorgen wir für die Anpassung aller Materiallösungen an aktuelle und künftige Marktanforderungen.

Die Vorteile von Epoxidharz- und Polyurethansystemen

Epoxidharz- und Polyurethansysteme bieten gegenüber herkömmlichen Materialien eine Vielzahl von Vorteilen. Hier sind einige der wichtigsten:

Die Flexibilität der Materialien ermöglicht die Herstellung von Produkten mit komplexen Formen und Designs. Allerdings gibt es auch Herausforderungen, die beachtet werden müssen. Die Aushärtungszeit und das Mischverhältnis von Epoxidharzen erfordern Sorgfalt und Genauigkeit bei der Verarbeitung. Darüber hinaus sollten chemische Substanzen mit Vorsicht behandelt werden, um eine sichere Handhabung zu gewährleisten.

Nachhaltige Material- und Produktentwicklung mit Epoxidharzen und Polyurethanen

Epoxidharz und Polyurethan können bei der Produktentwicklung zur Nachhaltigkeit beitragen, indem sie verschiedene Vorteile bieten:

Es ist jedoch wichtig zu beachten, dass die Nachhaltigkeit von Produkten nicht allein von den verwendeten Materialien abhängt. Die gesamte Lebenszyklusbetrachtung, einschließlich der Produktionsmethoden, des Transports, der Nutzung und der Entsorgung, spielt eine wesentliche Rolle für die Nachhaltigkeit eines Produktes. Dennoch können Epoxidharz und Polyurethan durch ihre vielen Vorteile dazu beitragen, Produkte umweltfreundlicher und ressourcenschonender zu gestalten.

Vergleich von Epoxidharz, Polyurethan und herkömmlichen Materialien

Diese Vergleichstabelle bietet einen Überblick über die Vorteile von Epoxidharz und Polyurethan im Vergleich zu herkömmlichen Materialien. Es ist wichtig zu beachten, dass die tatsächlichen Eigenschaften und Vorteile je nach spezifischer Formulierung und Anwendung variieren können. Es ist ratsam, vor der Verwendung eine detaillierte Analyse durchzuführen und sich von Experten beraten zu lassen, um die besten Materialien für Ihre spezifische Anwendung zu wählen.

| Vorteil | Epoxidharz | Polyurethan | Herkömmliche Materialien |

|---|---|---|---|

| Hohe Festigkeit und Steifigkeit | Bieten hohe Zug- und Biegefestigkeit, stabile Strukturen | Besitzen eine gute Steifigkeit und hohe Festigkeit | Zeigen meist geringere Festigkeit und Steifigkeit |

| Vielseitigkeit | Können maßgeschneidert formuliert werden, um individuelle Anforderungen zu erfüllen | Bieten eine breite Auswahl an mechanischen, thermischen und chemischen Eigenschaften | Sind oft in ihren Eigenschaften begrenzt und weniger flexibel |

| Chemische Beständigkeit | Sind beständig gegenüber vielen Chemikalien und Lösungsmitteln | Zeigen eine geringe Durchlässigkeit für Flüssigkeiten und somit einen guten Schutz gegen Korrosion und Ablagerungen | Können von Chemikalien beeinflusst werden und neigen zu Korrosion oder Beschädigung |

| Geringes Gewicht | Zumeist leichter als herkömmliche Materialien, ermöglichen Gewichtseinsparungen | Bieten ein niedriges Gewicht, wie zum Beispiel in Form von schaumigen Varianten | Können im Vergleich zu Epoxidharzen und Polyurethanen schwerer sein |

| Hervorragende Haftung | Haften gut auf verschiedenen Oberflächen wie Metallen, Kunststoffen und Glas | Zeigen eine starke Haftung an verschiedenen Untergründen | Haften oft schwächer und können eine zusätzliche Vorbehandlung erfordern |

| Einfache Verarbeitung | Verfügen über gute Verarbeitbarkeit und können mit verschiedenen Techniken verarbeitet werden | Härten schnell aus und ermöglichen eine hohe Produktivität in der Fertigung | Die Verarbeitung kann schwierig oder zeitaufwändig sein |

Vergleichstabelle: Vorteile von Epoxidharz und Polyurethan gegenüber herkömmlichen Materialien

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.