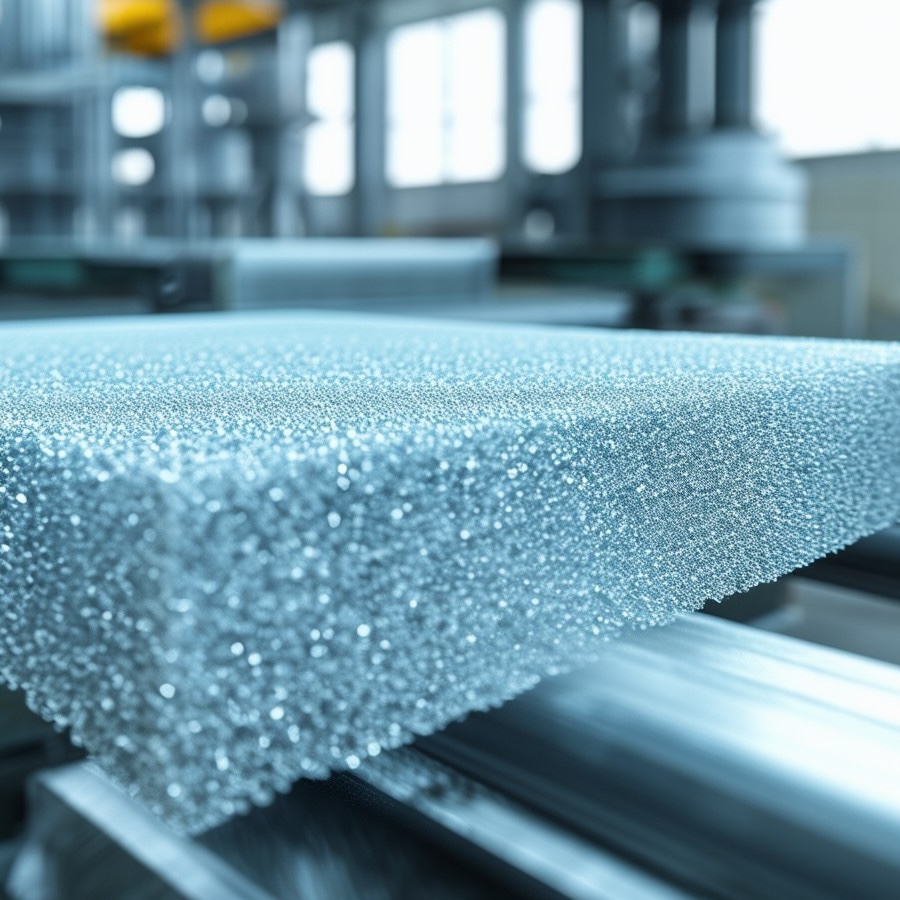

Prozessoptimierung spielt eine entscheidende Rolle in der industriellen Fertigung, insbesondere bei Gieß- und Laminierprozessen. Durch eine effiziente Gestaltung dieser Fertigungsprozesse können Kosten reduziert, die Qualität verbessert und die Produktivität gesteigert werden.

Experten für Prozessoptimierung in Gieß- und Laminierverfahren

Im Zentrum unserer Leistungen steht die kontinuierliche Optimierung von Gieß- und Laminierprozessen, um die Effizienz, Qualität und Wirtschaftlichkeit Ihrer Produktion zu steigern.

1. Tiefgehende Analyse bestehender Fertigungsprozesse

Bevor wir mit Optimierungsmaßnahmen beginnen, ist es wichtig, eine gründliche Analyse Ihrer vorhandenen Gieß- und Laminierprozesse durchzuführen. Dabei erfassen wir detaillierte Daten zu den einzelnen Schritten und identifizieren mögliche Engpässe oder Fehlerquellen. Dies ermöglicht es, gezielt an den richtigen Stellen anzusetzen.

2. Implementierung von Lean-Management-Methoden

Wir integrieren bewährte Lean-Management-Methoden, um Verschwendung zu reduzieren und Durchlaufzeiten zu verkürzen. Mit Ansätzen wie der 5S-Methode und der Wertstromanalyse sowie kontinuierlichen Verbesserungen fördern wir schlanke Prozesse, die Ihre Produktivität und Kosteneffizienz erhöhen, indem unnötige Schritte, Wartezeiten und Materialverschwendung minimiert werden.

3. Einsatz moderner Technologien

Die Nutzung moderner Technologien kann entscheidend zur Optimierung von Gieß- und Laminierprozessen beitragen. Beispielsweise ermöglichen sensorbasierte Mess- und Regeltechniken eine präzise Steuerung der Prozessparameter. Automatisierungssysteme können den Durchsatz steigern und die Fehleranfälligkeit verringern.

4. Ausbildung und Weiterbildung von Teams

Um eine erfolgreiche Prozessoptimierung zu garantieren, ist die Kompetenz Ihres Teams entscheidend. Wir stellen sicher, dass Ihre Mitarbeiter durch professionelle Schulungen und Qualifizierungsprogramme mit den optimierten Verfahren vertraut sind und diese effektiv implementieren.

5. Überwachung und Qualitätssicherung

Regelmäßige Überwachung der optimierten Prozesse ist für dauerhafte Qualität und Verbesserungen unerlässlich. Wir implementieren effektive Monitoring- und Qualitätskontrollsysteme, um sicherzustellen, dass Ihre Gieß- und Laminierprozesse durchgängig hohen Qualitätsstandards entsprechen.

6. Kontinuierliche Verbesserung

Die Optimierung von Fertigungsprozessen ist ein nie endender Zyklus. Wir helfen Ihnen dabei, ein System zur kontinuierlichen Verbesserung zu etablieren, das es ermöglicht, die Leistungsfähigkeit Ihrer Gieß- und Laminierverfahren fortlaufend zu steigern. Mit einem praktischen Feedbacksystem integrieren wir die Ideen und Vorschläge Ihrer Mitarbeiter in den Optimierungsprozess, um die besten Ergebnisse zu erzielen.

Ihre Vorteile der Prozessoptimierung

Die gezielte Optimierung von Fertigungsprozessen schafft eine solide Grundlage für ein leistungsfähiges, agiles und zukunftssicheres Produktionsumfeld. Nehmen Sie sich die Zeit, um Ihre Prozesse mit uns zu optimieren und profitieren Sie von den positiven Auswirkungen auf Ihr Produkt und Ihr Unternehmen.

Nachhaltige Material- und Produktentwicklung mit Epoxidharzen und Polyurethanen

Epoxidharz und Polyurethan können bei der Produktentwicklung zur Nachhaltigkeit beitragen, indem sie verschiedene Vorteile bieten:

Es ist jedoch wichtig zu beachten, dass die Nachhaltigkeit von Produkten nicht allein von den verwendeten Materialien abhängt. Die gesamte Lebenszyklusbetrachtung, einschließlich der Produktionsmethoden, des Transports, der Nutzung und der Entsorgung, spielt eine wesentliche Rolle für die Nachhaltigkeit eines Produktes. Dennoch können Epoxidharz und Polyurethan durch ihre vielen Vorteile dazu beitragen, Produkte umweltfreundlicher und ressourcenschonender zu gestalten.

Vergleich von Epoxidharz, Polyurethan und herkömmlichen Materialien

Diese Vergleichstabelle bietet einen Überblick über die Vorteile von Epoxidharz und Polyurethan im Vergleich zu herkömmlichen Materialien. Es ist wichtig zu beachten, dass die tatsächlichen Eigenschaften und Vorteile je nach spezifischer Formulierung und Anwendung variieren können. Es ist ratsam, vor der Verwendung eine detaillierte Analyse durchzuführen und sich von Experten beraten zu lassen, um die besten Materialien für Ihre spezifische Anwendung zu wählen.

| Vorteil | Epoxidharz | Polyurethan | Herkömmliche Materialien |

|---|---|---|---|

| Hohe Festigkeit und Steifigkeit | Bieten hohe Zug- und Biegefestigkeit, stabile Strukturen | Besitzen eine gute Steifigkeit und hohe Festigkeit | Zeigen meist geringere Festigkeit und Steifigkeit |

| Vielseitigkeit | Können maßgeschneidert formuliert werden, um individuelle Anforderungen zu erfüllen | Bieten eine breite Auswahl an mechanischen, thermischen und chemischen Eigenschaften | Sind oft in ihren Eigenschaften begrenzt und weniger flexibel |

| Chemische Beständigkeit | Sind beständig gegenüber vielen Chemikalien und Lösungsmitteln | Zeigen eine geringe Durchlässigkeit für Flüssigkeiten und somit einen guten Schutz gegen Korrosion und Ablagerungen | Können von Chemikalien beeinflusst werden und neigen zu Korrosion oder Beschädigung |

| Geringes Gewicht | Zumeist leichter als herkömmliche Materialien, ermöglichen Gewichtseinsparungen | Bieten ein niedriges Gewicht, wie zum Beispiel in Form von schaumigen Varianten | Können im Vergleich zu Epoxidharzen und Polyurethanen schwerer sein |

| Hervorragende Haftung | Haften gut auf verschiedenen Oberflächen wie Metallen, Kunststoffen und Glas | Zeigen eine starke Haftung an verschiedenen Untergründen | Haften oft schwächer und können eine zusätzliche Vorbehandlung erfordern |

| Einfache Verarbeitung | Verfügen über gute Verarbeitbarkeit und können mit verschiedenen Techniken verarbeitet werden | Härten schnell aus und ermöglichen eine hohe Produktivität in der Fertigung | Die Verarbeitung kann schwierig oder zeitaufwändig sein |

Vergleichstabelle: Vorteile von Epoxidharz und Polyurethan gegenüber herkömmlichen Materialien

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.