Polyurethan-Duroplaste gehören zu den leistungsstärksten Werkstoffen im Bereich der duroplastischen Kunststoffe. Sie vereinen außergewöhnliche mechanische Festigkeit mit hervorragender thermischer und chemischer Beständigkeit - und das bei gleichzeitig hoher Formstabilität auch unter extremen Bedingungen.

Dieser Ratgeber erklärt, was PUR-Duroplast ist, wie er sich von anderen Polyurethan-Typen unterscheidet, welche Eigenschaften ihn auszeichnen und in welchen Anwendungen er seine Stärken ausspielt.

Inhalt:

Was sind Polyurethan-Duroplaste?

Duroplaste (auch Duromere genannt) bilden neben Thermoplasten und Elastomeren eine der drei großen Kunststoffgruppen. Ihre charakteristische Eigenschaft: Sie sind nach der Aushärtung nicht mehr schmelzbar oder formbar. Grund dafür ist ihre dreidimensional engmaschig vernetzte Molekularstruktur, die bei der Herstellung durch chemische Reaktionen entsteht. Diese kovalenten Bindungen zwischen den Polymerketten verleihen Duroplasten ihre außergewöhnliche Formstabilität, Härte und Temperaturbeständigkeit.

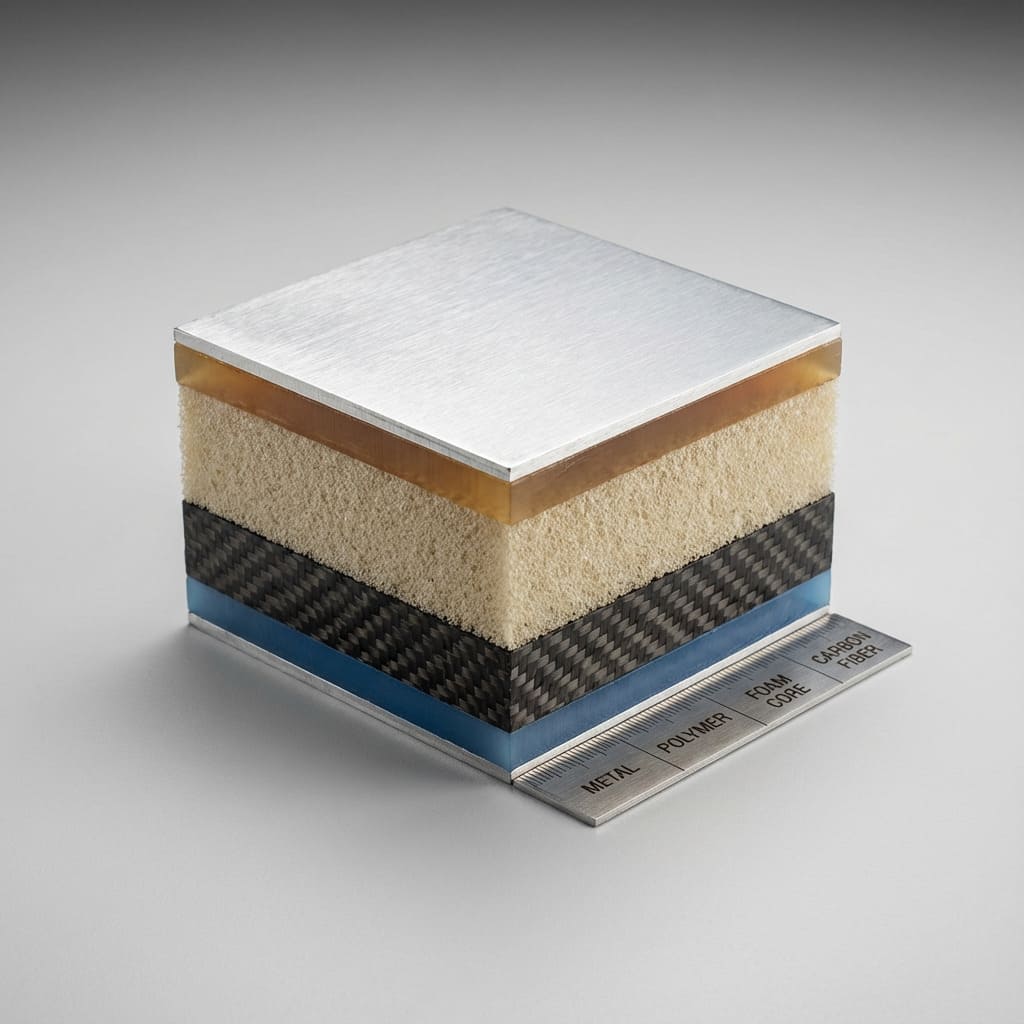

Bekannte Beispiele für Duroplaste sind Epoxidharze, Phenolharze oder ungesättigte Polyesterharze. Sie finden sich in Anwendungen wie Leiterplatten, hitzebeständigen Gehäusen, Verbundwerkstoffen oder Beschichtungen.

Polyurethan-Duroplaste (auch PU-Duroplast oder PUR-Duroplast) stellen eine besondere Untergruppe dar. Sie entstehen durch die chemische Reaktion von mehrfunktionalen Isocyanaten mit mehrfunktionalen Polyolen oder anderen Hydroxylverbindungen. Im Gegensatz zu thermoplastischen Polyurethanen (TPU) oder Polyurethan-Elastomeren erfolgt hier eine irreversible dreidimensionale Vernetzung während der Aushärtung. Das Resultat ist ein hart-spröder bis hochfester Werkstoff mit hervorragender Dimensionsstabilität.

Je nach Rezeptur und Härter-Polyol-Verhältnis lassen sich die Eigenschaften gezielt einstellen: von hochfesten strukturellen Bauteilen über wärmebeständige technische Komponenten bis hin zu chemikalienresistenten Beschichtungen. Polyurethan-Duroplaste verbinden die Vorteile klassischer Duroplaste (Festigkeit, Formstabilität, Temperaturbeständigkeit) mit den spezifischen Stärken von Polyurethan-Chemie (Abriebfestigkeit, Elastizitätsmodulation, gute Haftung auf vielen Substraten).

Aufbau & Struktur von duroplastischen Polyurethanen

Die außergewöhnliche Leistungsfähigkeit von Polyurethan-Duroplasten beruht auf ihrer dreidimensional vernetzten Molekularstruktur. Anders als bei Thermoplasten oder Elastomeren sind die Polymerketten hier nicht linear oder nur physikalisch verbunden, sondern über zahlreiche kovalente Bindungen zu einem räumlichen Netzwerk verknüpft. Zentrale Strukturmerkmale sind:

- Engmaschige Vernetzung: Während der Härtungsreaktion reagieren mehrfunktionelle Isocyanate mit mehrfunktionellen Polyolen oder Aminen. Durch die hohe Funktionalität der Ausgangsstoffe entstehen zahlreiche Vernetzungspunkte, die ein engmaschiges, dreidimensionales Netzwerk bilden.

- Irreversible Bindungen: Die entstehenden Urethan- und Harnstoffbindungen sind kovalent und damit chemisch stabil. Diese Bindungen lassen sich durch Erwärmung nicht mehr auflösen - der Werkstoff bleibt auch bei hohen Temperaturen formstabil, bis zur thermischen Zersetzung.

- Hohe Vernetzungsdichte: Je nach Rezeptur kann die Vernetzungsdichte variiert werden. Eine höhere Dichte führt zu größerer Härte, Steifigkeit und Wärmeformbeständigkeit, während eine moderate Vernetzung noch eine gewisse Zähigkeit und Schlagfestigkeit ermöglicht.

Das Zusammenspiel dieser strukturellen Eigenschaften macht PUR-Duroplast zu einem Werkstoff, der zugleich hart, formstabil, temperaturbeständig und chemisch resistent ist. Damit eignet er sich besonders für technisch anspruchsvolle Anwendungen, bei denen Bauteile dauerhaft hohen Belastungen standhalten müssen - von strukturellen Komponenten im Maschinenbau über hitzebeständige Teile bis hin zu verschleißfesten Beschichtungen. Die endgültigen Eigenschaften eines Polyurethan-Duroplasts lassen sich durch die Wahl der Ausgangsmaterialien präzise steuern:

- Isocyanat-Typ: Aromatische Isocyanate (z. B. MDI, TDI) bieten hohe Reaktivität und mechanische Festigkeit, während aliphatische Isocyanate (z. B. HDI, IPDI) bessere UV- und Witterungsbeständigkeit sowie geringere Vergilbung ermöglichen.

- Polyol-Typ und Funktionalität: Kurzkettige, höherfunktionelle Polyole führen zu einem engeren Netzwerk mit höherer Härte und Wärmeformbeständigkeit. Längere Polyolketten mit geringerer Funktionalität können noch eine gewisse Flexibilität und Schlagzähigkeit bewahren.

- Härter und Kettenverlängerer: Durch Zugabe von kurzkettigen Diolen, Triolen oder Aminen lässt sich die Vernetzungsdichte weiter erhöhen und die Aushärtungsgeschwindigkeit steuern.

- Additive und Füllstoffe: Glasfasern, Mineralfüllstoffe oder Nanopartikel verstärken mechanische Eigenschaften. Flammschutzmittel, UV-Stabilisatoren oder Farbpigmente erweitern das Einsatzspektrum zusätzlich.

Materialeigenschaften & Vorteile

Technische Leistungsdaten sind der Schlüssel zur richtigen Werkstoffauswahl. Die folgenden Abschnitte zeigen, welche spezifischen Eigenschaften PUR-Duroplast auszeichnen und warum dieser Werkstoff sich in anspruchsvollen industriellen Anwendungen durchgesetzt hat.

Mechanische Eigenschaften

Die dreidimensionale Vernetzung verleiht PUR-Duroplast herausragende mechanische Eigenschaften, die ihn von vielen anderen Kunststoffen deutlich abheben.

Thermische Eigenschaften

Polyurethan-Duroplaste überzeugen auch bei erhöhten Temperaturen und thermischen Belastungen.

Chemische & physikalische Beständigkeit

Neben mechanischer und thermischer Belastbarkeit entscheidet vor allem die chemische Widerstandsfähigkeit über die Langlebigkeit in anspruchsvollen Einsatzumgebungen.

Weitere Eigenschaften

Polyurethan-Duroplaste bieten darüber hinaus eine Reihe weiterer funktionaler Vorteile, die ihren Einsatzbereich deutlich erweitern.

Herstellung und Verarbeitung von PUR-Duroplast

Die Herstellung von Polyurethan-Duroplasten erfolgt durch Reaktionsgießen, Pressen oder Laminieren. Im Gegensatz zu Thermoplasten findet die chemische Vernetzung direkt während oder kurz nach der Formgebung statt. Die Verarbeitung erfordert daher präzise Prozesssteuerung und sorgfältige Materialauswahl.

Herstellungsverfahren

Je nach Anwendung und Stückzahl kommen unterschiedliche Verarbeitungstechniken zum Einsatz. Die Wahl des richtigen Verfahrens beeinflusst nicht nur die Wirtschaftlichkeit, sondern auch die finale Bauteilqualität und Oberflächengüte.

Verarbeitungstipps

Die erfolgreiche Verarbeitung von Polyurethan-Duroplasten erfordert präzise Prozessführung und Beachtung einiger Grundregeln. Bereits kleine Abweichungen können die Bauteileigenschaften erheblich beeinflussen.

- Materialvorbereitung: Komponenten sollten vor der Verarbeitung auf die richtige Temperatur gebracht und entgast werden, um Lufteinschlüsse zu vermeiden.

- Mischverhältnis: Das exakte Verhältnis von Isocyanat zu Polyol ist entscheidend für die vollständige Vernetzung und optimale Eigenschaften. Abweichungen können zu unvollständiger Aushärtung oder Versprödung führen.

- Aushärtungszeit und Temperatur: Abhängig vom System härten PUR-Duroplaste bei Raumtemperatur über Stunden bis Tage aus oder werden bei erhöhten Temperaturen (z. B. 60 bis 120 °C) nachgehärtet, um maximale Eigenschaften zu erreichen.

- Formtrennmittel: Um ein leichtes Entformen zu gewährleisten, werden geeignete Trennmittel eingesetzt, die die Haftung des Polyurethans nicht beeinträchtigen.

- Nachbehandlung: Nach dem Entformen können Bauteile durch Tempern (Nachhärten bei erhöhter Temperatur) ihre Endeigenschaften weiter verbessern.

Anwendungsgebiete von Polyurethan-Duroplast

Polyurethan-Duroplaste kommen überall dort zum Einsatz, wo hohe mechanische Festigkeit, Formstabilität und Beständigkeit gefordert sind. Hier eine Übersicht nach Branchen und typischen Anwendungsfällen:

Maschinenbau & Industrietechnik

Elektroindustrie & Elektronik

Bauwesen & Architektur

Automobilindustrie

Formenbau

Luft- & Raumfahrt

Vorteile & Herausforderungen im Vergleich

Bei der Werkstoffauswahl sollten sowohl die spezifischen Leistungsvorteile als auch die technischen Grenzen von PUR-Duroplast berücksichtigt werden. Die folgende Gegenüberstellung bietet eine fundierte Entscheidungsgrundlage.

Vorteile

Herausforderungen

Fazit: Hart, stabil & beständig für anspruchsvolle Anwendungen

Die irreversible dreidimensionale Vernetzung macht Polyurethan-Duroplaste zu einem Hochleistungswerkstoff mit einzigartigen Eigenschaften. Während andere Kunststoffe entweder mechanische Festigkeit oder chemische Beständigkeit bieten, vereint PUR-Duroplast beides mit herausragender Formstabilität bis zu sehr hohen Temperaturen.

Von tragenden Konstruktionen im Maschinenbau über chemikalienresistente Industriebeschichtungen bis hin zu leichten Verbundstrukturen in der Luft- und Raumfahrt, die Anwendungsmöglichkeiten sind vielfältig. Besonders dort, wo Bauteile dauerhaft dimensionsstabil bleiben und extremen Belastungen widerstehen müssen, spielen diese Werkstoffe ihre Stärken aus.

Die Materialauswahl erfordert allerdings eine genaue Analyse der Einsatzbedingungen. Faktoren wie Vernetzungsgrad, Isocyanat-Typ, mechanische Beanspruchung, Temperaturbereich und Medienbeständigkeit müssen präzise aufeinander abgestimmt werden. Bei korrekter Spezifikation resultieren daraus Bauteile, die nicht nur technisch überzeugen, sondern durch minimalen Wartungsaufwand und außergewöhnliche Standzeiten auch wirtschaftlich punkten.

Weitere interessante Ratgeber:

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.