Kunststoffe sind aus unserem Alltag nicht mehr wegzudenken. Von Verpackungen über Bauteile bis hin zu hochspezialisierten Industriekomponenten - diese vielseitigen Werkstoffe begegnen uns überall. Doch Kunststoff ist nicht gleich Kunststoff: Je nach molekularer Struktur und Eigenschaften unterscheiden wir zwischen Thermoplasten, Duroplasten und Elastomeren. Diese drei Hauptgruppen weisen fundamentale Unterschiede in ihrer Verformbarkeit, Härte und Temperaturbeständigkeit auf, die ihre jeweiligen Einsatzgebiete bestimmen.

In diesem Ratgeber erfahren Sie alles Wissenswerte über die drei Kunststofftypen und erhalten einen praxisnahen Überblick über ihre Eigenschaften, Unterschiede und Anwendungsbereiche. Dieses Grundwissen hilft Ihnen, den optimalen Werkstoff für Ihre spezifischen Anforderungen auszuwählen.

Inhalt:

Was sind Kunststoffe?

Kunststoffe, auch Polymere genannt, bilden eine umfangreiche Gruppe organischer Verbindungen. Sie bestehen aus sehr langen Molekülketten, die sich aus sich wiederholenden Bausteinen - den Monomeren - zusammensetzen. Diese Makromoleküle entstehen durch chemische Reaktionen wie Polymerisation, Polykondensation oder Polyaddition.

Die meisten Kunststoffe werden industriell aus Rohstoffen wie Erdöl hergestellt. Wegen ihrer organischen Kohlenstoffverbindungen zählen sie zu den organischen Materialien. Ihre einzigartigen Eigenschaften - wie Leichtigkeit, Formbarkeit und chemische Beständigkeit - machen sie in nahezu allen Industriezweigen unverzichtbar.

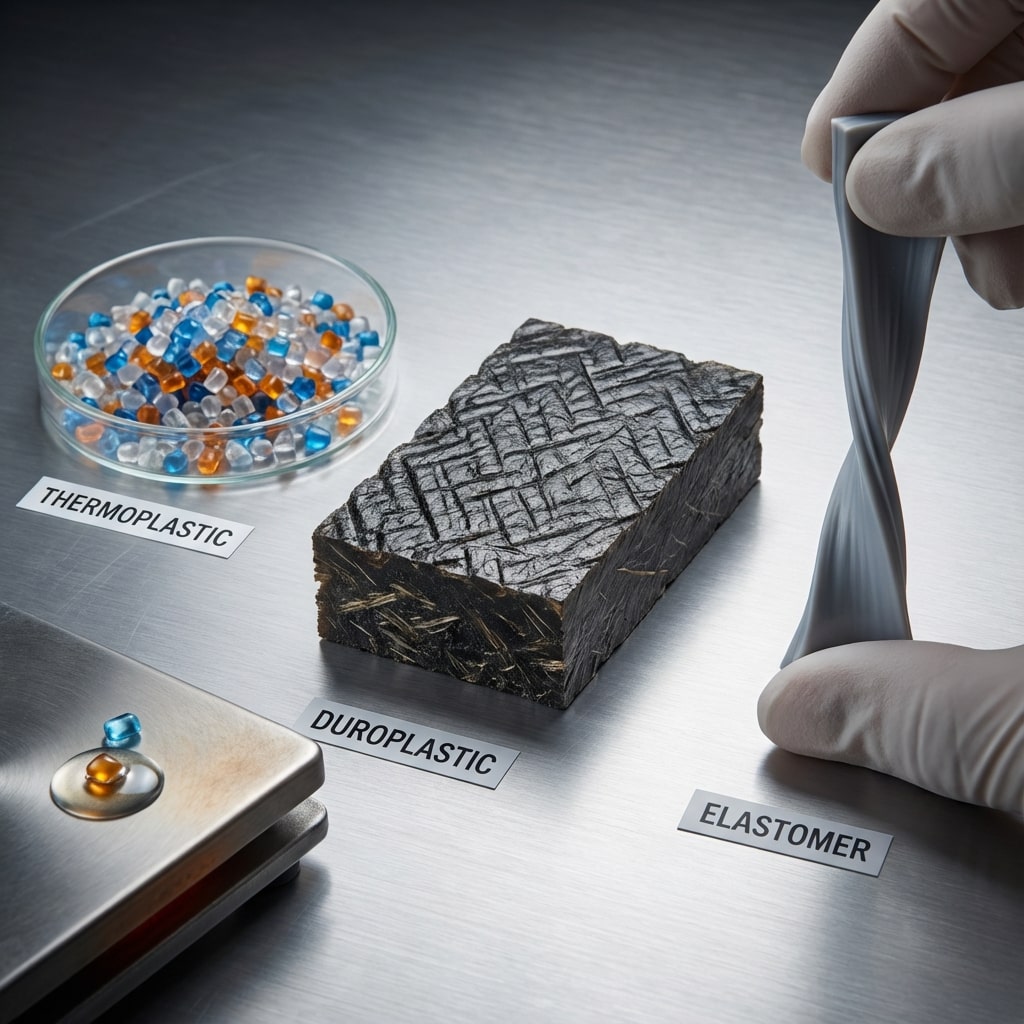

Bei der Auswahl eines Kunststoffs für eine bestimmte Anwendung ist es entscheidend zu verstehen, ob es sich um Thermoplaste, Duroplaste oder Elastomere handelt. Diese Einteilung basiert auf dem mechanisch-thermischen Verhalten der Werkstoffe und bestimmt maßgeblich ihre Verarbeitungsmöglichkeiten und Einsatzgebiete. Im alltäglichen Sprachgebrauch kennen wir Thermoplaste und Duroplaste schlicht als Plastik - wobei Thermoplaste eher dem Weichplastik und Duroplaste dem Hartplastik entsprechen. Elastomere hingegen bezeichnen wir umgangssprachlich als Gummi.

Definitionen: Thermoplaste, Duroplaste und Elastomere

Um die drei Kunststoffgruppen gezielt einsetzen zu können, ist ein Verständnis ihrer grundlegenden Eigenschaften unerlässlich.

Thermoplaste

Thermoplaste zeichnen sich durch ihre gute Verformbarkeit bei Erwärmung aus. Der Begriff leitet sich aus dem Altgriechischen ab: “thermos” bedeutet “warm” und “plassein” bedeutet “formen”. Bei Wärmezufuhr können die unvernetzten Polymerketten aneinander vorbeigleiten, wodurch das Material schmelzbar und reversibel verformbar wird. Diese Eigenschaft ermöglicht die Verarbeitung durch verschiedene Ur- und Umformverfahren. Thermoplaste weisen eine mittlere Härte auf und lassen sich schweißen sowie recyceln.

Duroplaste

Duroplaste (auch Duromere genannt) bestehen aus engmaschig miteinander vernetzten Polymerketten. Nach dem Aushärten sind sie nicht mehr verformbar und können nur noch mechanisch bearbeitet werden. Bei großer Krafteinwirkung werden sie zerstört, anstatt sich zu verformen. Duroplaste zeichnen sich durch hohe Härte, Temperatur- und Chemikalienbeständigkeit sowie gute elektrische Isolation aus. Ihr geringer Wärmeausdehnungskoeffizient gewährleistet eine ausgezeichnete Dimensionsstabilität auch bei höheren Temperaturen.

Elastomere

Elastomere sind elastisch verformbare Kunststoffe mit geringer Härte. Ihre Molekülstruktur besteht aus langen, flexiblen Polymerketten, die über einzelne Vernetzungspunkte miteinander verbunden sind - allerdings weitmaschiger als bei Duroplasten. Diese Struktur ermöglicht es ihnen, sich unter Belastung stark zu verformen und anschließend in ihre ursprüngliche Form zurückzukehren. Diese Eigenschaft wird als gummielastisch bezeichnet und unterscheidet Elastomere grundlegend von den anderen beiden Gruppen. Elastomere sind nicht schmelzbar und zersetzen sich oberhalb ihrer maximalen Gebrauchstemperatur.

Unterschiede zwischen Thermoplasten, Duroplasten und Elastomeren

Die wesentlichen Unterschiede zwischen den drei Kunststoffgruppen liegen in den Eigenschaften Härte, Verformbarkeit und dem Verhalten bei Temperaturänderungen. Diese Charakteristika resultieren direkt aus der molekularen Struktur der jeweiligen Werkstoffe.

Vergleichstabelle der Kunststofftypen:

| Eigenschaft | Thermoplaste | Duroplaste | Elastomere |

|---|---|---|---|

| Härte | Mittel | Hoch | Gering |

| Verformbarkeit | Gut (bei Wärme) | Keine | Sehr gut (elastisch) |

| Schmelzbarkeit | Ja | Nein | Nein |

| Vernetzung | Unvernetzt | Engmaschig | Weitmaschig |

| Recyclingfähigkeit | Ja | Eingeschränkt | Eingeschränkt |

Die molekulare Struktur erklärt diese Unterschiede: Thermoplaste besitzen unverzweigte oder wenig verzweigte Ketten, die bei Wärme aneinander vorbeigleiten können. Duroplaste hingegen sind dreidimensional engmaschig vernetzt, was ihre Starrheit bedingt. Elastomere weisen eine weitmaschige Vernetzung auf, die elastische Verformung ermöglicht, ohne dass das Material schmilzt.

Ein weiterer wichtiger Unterschied betrifft die Wiederverwertbarkeit: Thermoplaste lassen sich in der Regel recyceln, da sie eingeschmolzen und neu verarbeitet werden können. Duroplaste und Elastomere können nach dem Aushärten nicht mehr thermisch umgeformt werden, was ihre Recyclingfähigkeit einschränkt.

Thermoplaste, Duroplaste und Elastomere: Beispiele für Anwendungen

Die spezifischen Eigenschaften der drei Kunststoffgruppen bestimmen ihre jeweiligen Anwendungsbereiche. Im Folgenden stellen wir typische Vertreter und ihre praktischen Einsatzgebiete vor.

Anwendungen mit Thermoplasten

Thermoplaste machen den Löwenanteil der Kunststoffproduktion aus und finden sich in unzähligen Alltagsgegenständen. Zu den wichtigsten Vertretern gehören:

- Polyethylen (PE): Tragetaschen, Folien, Behälter

- Polypropylen (PP): Verpackungen, Autoteile, Haushaltsgeräte

- Polyethylenterephthalat (PET): Getränkeflaschen, Textilien

- Polyvinylchlorid (PVC): Rohre, Kabelisolierungen, Bodenbeläge

- Polyamid (PA/Nylon): Zahnräder, Textilien, technische Bauteile

- Polymethylmethacrylat (PMMA/Plexiglas): Brillengläser, Displays, Leuchten

- Thermoplastisches Polyurethan (TPU): Schuhsohlen, Kabelummantelungen, Schutzfolien, 3D-Druck-Filamente

Der große Vorteil von Thermoplasten liegt in ihrer vielseitigen Verarbeitbarkeit: Sie lassen sich durch Spritzgießen, Extrudieren, Blasformen und Thermoformen in nahezu jede gewünschte Form bringen und bei Bedarf wieder einschmelzen und neu formen.

Anwendungen mit Duroplasten

Duroplaste kommen überall dort zum Einsatz, wo hohe Festigkeit, Temperaturbeständigkeit und chemische Resistenz gefordert sind. Wichtige Vertreter sind:

- Phenolharze (Bakelit): Elektrische Isolatoren, Griffe, historische Telefone

- Epoxidharze: Faserverbundwerkstoffe (GFK, CFK), Klebstoffe, Beschichtungen, Leiterplatten

- Ungesättigte Polyesterharze (UP): Bootsbau, Sanitärobjekte, Karosserieteile

- Aminoplaste (Melamin-/Harnstoffharze): Zahnputzbecher, Arbeitsplatten, Möbeloberflächen

- Polyurethan-Duroplaste (PUR): Hartschaumplatten für Dämmung, technische Formteile

Besonders in der Luft- und Raumfahrt, im Motorsport sowie bei der elektrischen Isolation spielen Duroplaste eine zentrale Rolle. Ihre Hitzebeständigkeit macht sie auch ideal für Gehäuse von Elektrogeräten wie Haartrocknern.

Anwendungen mit Elastomeren

Elastomere finden überall dort Verwendung, wo Flexibilität, Dämpfung und Dichtfunktionen gefragt sind. Die wichtigsten Vertreter umfassen:

- Naturkautschuk: Reifen, Dichtungen, Handschuhe

- Synthesekautschuke (NBR, EPDM, SBR): Dichtungen, Schläuche, technische Profile

- Silikonkautschuk: Backformen, medizinische Anwendungen, Dichtungen für extreme Temperaturen

- Polyurethan-Elastomere (PUR): Rollen, Räder, Dämpfungselemente, Sportbälle, Schaumstoffe

Polyurethan-Elastomere verdienen besondere Aufmerksamkeit: Sie vereinen die Elastizität von Gummi mit der Abriebfestigkeit und chemischen Beständigkeit technischer Kunststoffe. Dadurch eignen sie sich hervorragend für anspruchsvolle industrielle Anwendungen, bei denen sie konventionellen Elastomeren oft überlegen sind.

Fazit: Der richtige Kunststoff für jede Anwendung

Die Wahl zwischen Thermoplasten, Duroplasten und Elastomeren hängt von den spezifischen Anforderungen Ihrer Anwendung ab. Thermoplaste überzeugen durch ihre vielseitige Verarbeitbarkeit und Recyclingfähigkeit, Duroplaste durch ihre hohe Festigkeit und Temperaturbeständigkeit, und Elastomere durch ihre einzigartige elastische Verformbarkeit.

Besonders Polyurethane verdienen in diesem Zusammenhang besondere Beachtung: Je nach Rezeptur können sie als Thermoplast, Duroplast oder Elastomer formuliert werden und vereinen damit die Vorteile verschiedener Kunststoffklassen. Diese Vielseitigkeit macht sie zu einem der wichtigsten Werkstoffe der modernen Industrie.

Weitere interessante Ratgeber:

Crafting Success Stories Together

Egal, ob Optimierung Ihrer Produktionsprozesse oder Entwicklung revolutionärer Lösungen mit Polyurethanen und Faserverbundwerkstoffen: Wir sind Ihr Partner für nachhaltigen Erfolg.

Nutzen Sie unser Fachwissen, um Ihre Projekte auf das nächste Level zu heben. Wir freuen uns darauf, von Ihnen zu hören und Ihre Herausforderungen in neue Chancen zu verwandeln.